PART-2 「黎明・成長期」における日本の研究開発

1.日本の高度経済成長期を支えた「本邦初製品」

技術の発展途上においてどの国も必ず通過するステップに「本邦初製品」の時代がある。

「本邦初製品」とは文字通り、海外企業の製品で、かつ日本には未だ無いものを日本に導入するものであり、その企業にとっては新製品かもしれないが、これ は、本邦「初製品」ではあるが世界「新製品」ではない。

この時代には、国内の競合他社に比べていかにして早く、海外で生まれたばかりの有望な新技術、新製品に注目するか、いかにして早くそれを技術導入して、あるいは 特許に抵触しない方法で国産化するかが勝負である。海外駐在員が活躍した時代 だ。多くの場合、製品がすでにこの世に存在していて有望であることがハッキリとしており、国産化が成功すれば必ず儲かるということが誰の目にも明らかな事が特徴である

このような技術は一般に、遅かれ早かれどこの会社も同じ技術に気がついて注目する。他社に負けるな、皆で渡れば恐くない、という心理も働く。だから、導入競争が起こり、どこの会社でも同じような研究開発が行なわれる結果になる。

成功すれば必ず儲かり、それを他社よりもどうやって早く実現するか、が勝負だから、勢いそれぞれの開発プロジェクトが大型なものとなる。

私が大学を卒業(1965年)して入社したT社は、この「本邦初製品」の時代に成功をおさめた企業の代表格と言えよう。

2.アメリカの製造業が衰退した時代の背景

私は1989年「米国B社」の日本研究所へ転職した。「米国B社」は、日本の技術力 をブルース社の研究開発の効率化に積極的に利用することを考えた。その後、外資系企業の幾つかが同様のことを考え、日本に研究所を設立したことは記憶に新しいが、おそらく「米国B社」が、このような考えの研究所を日本に設立した最初の企業だと思われる。

極論すれば日本研究所の目的は、当時日の出の勢いで成長をとげつつあった日本から、日本の得意な分野の技術情報および技術、あるいは製品そのものを米国へ頂いて、持って行って、労せずして「米国B社」の研究開発の効率化を計ろうということである。日本の企業がかつて米国駐在員を介してこの逆をやって大成功したように。

だから、それさえできれば日本研究所で実際の研究開発活動を行なう必要はなく、 情報活動だけでよかったのだが、実際に研究開発活動も少しやる方が有能な人材を集めやすいし、価値の高い情報にアクセスするには、より効率的と考えて実際の研究開発活動も含めて行なうことにした。だから、日本研究所における実際の研究開発活動は、「米国B社」とっては付録であってもよかったのである。

これは「米国B社日本研究所」に移ってからのことである。ある偶然から、たまたま私がT社にいたときに担当した製品と同じ分野の製品を製造している工場をみせてもらったことがある。

私がT社を退社してから既に10年以上経っていた。 製造工場を見せてもらいながら、この工場で今、目の前で製造されているこの製品を、T社にいたころ競合品として手に入れたことがあるのを思い出した。

その頃、私たちにはB社のその製品を見てそれがどうやって製造されているのかわからない点がいくつかあった。それぞれ、こうやれば何とかできるという方法は思いつくのだが、あまりにも原始的で、あまりにも手工業的である。言い換えれば、もしそんな方法での製品化なら、あまりにも力ずくの製品化である。だから、まさかそんな方法で、それもアメリカの一流の会社が実際に物をつくっているとは思わなかった。

ところが!である。 そのまさか、という方法で今、目の前で作っているのである。それも私がその製品を見て既に10年以上たっているのに。T社だったら、日本の会社だったら、まさかそんな製造プロセスでは絶対に製品化しない。そんなプロセスでは、日本ではそれを製造とも生産とも言わない。

その製造プロセスにも驚いたが、その検査工程にも驚いた。その製品はシート状の 物で用途によってそのサイズはまちまちだ。だから、大きなシートを造って、それを用途に合わせて裁断する。ところが、製造装置にゴミがくっつくとそれが原因で大きなシートの数箇所にあってはならない欠点ができてしまう。それを肉眼で見つけて、その部分をよけて裁断していく。これがすべて手作業である。

しかも、その欠点品が並み大抵の量ではない。 T社でも同じ事をスタート当初は、しばらくやっていた。だがそれでも、欠点品の量は ずっと少なかった。同じ事をB社で、今もやっている。シート製品だから、検査や裁断に広い場所が必要だ。随分広い所で何人もの人間でやっている。周りにはこれから検査して裁断しなければいけない仕掛品がうずたかく積まれている。この検査場所と欠点品置き場がとてつもなく広くて、製造設備が占める空間なんてゴミみたいなものだ。不良品処理場の片隅に製造設備が小さくなっている、というのが実感だった。

「米国S社」の人たちと共同で仕事をしていたときにも同じような、製造とは言えないような方法で製品を作っている例を幾つか見たことがある。

そういえば、もうひとつ、私がT社時代、炭素繊維のプリプレグを担当したときにアメリカの会社から導入されたプロセスもそうだった。まともに動かないし、欠点だらけの製品しかできず、高価な炭素繊維でできた製品なので捨てる訳にもいかず、ほんの数時間 生産機を運転しただけで、あとの数日は総出で欠点の修正をする、という毎日が続いた事を思い出す。私たちは根本から製造プロセスを見直して心臓部分を新しく開発して、全く別のプロセスに置き換えた。

3.日本製品の高品質が生まれる土壌

こうやってみると、アメリカでは、我々日本人から見たらまだ技術が確立されていない段階で実際の製造を始めてしまうことが多いようだ。国土は広い。安いスペースは いくらでもある。時間のある時、安い賃金で修正して製品にすればいいのだ。こういった側面が確かにある。だが別のもっと重要な側面も私は見落としたくはない。

地道な工程の改良とか、収率の向上とかの努力をあまりしない。何とか目標の物ができてしまったらそこでおしまいで、すぐに次の新しい事に挑戦していく。人はこの新しいことへの挑戦をほめてチャレンジ精神というのかもしれない。ではこのチャレンジ精神はどうして生まれてくるのだろう。

日本では製造現場に近い部署の実権や発言力が研究サイドに比べて格段に強い。製造サイドに立つ人間が、こんな製品、あるいはプロセスでは安定して生産できないと言えば、それで研究サイドに差し戻される。

アメリカでは研究サイドの発言力が格段に強い。新しいものを作り出すことの価値がそれだけ高く評価されているのだろうか。 日本では、まだ研究サイドで改良すべきだ、と試験工場とか開発部の人たちが判断 して差し戻すようなものでも、アメリカでは簡単に次の段階へ進んでしまう。こういった 差はどうして生まれてきたのだろう。

日本はアメリカやその他の先進国にある製品や技術を学んで真似て製造することから始めて、そしてここまで成長してきた。この過程では実権や主導権を握るのは研究者ではない。世の中にない全く新しい、独創的なものを作る訳ではない。問題はいかにしてそれを作るかであり、いかに収率を高く、安く、間違いなく作るかが目標であり、それが一番大切なことであった。

だから、それを担当する人間、部署の発言力が強くなる。そういった人達がウンと言わなければ物事は先には進まない。商品化されない。この風土が今でも続いている。だから、日本の製品には不良品が少ない。良いものが安くできる。アメリカでは立場が全く逆だ。

4.高度経済成長期での日本企業の「R&D体制」

さて、高度経済成長期時代に成功をおさめた日本企業の研究開発はどんな特徴を持つことになるだろう。第一には既に述べたように、ひとつずつの研究開発テーマが大型である。

大型である、という意味のひとつはそれが成功したときに期待できるマーケットが 大きい、ということであり、それがペイすることが計算できて明らかであり、そして激しい開発競争に打ち勝たなければならないために、従事する技術者、関係者の数が多いということである。

もうひとつの特徴は、よほど計画的にやらないと、ひとつずつのテーマ、つまり、その製品の間に技術的共通性が比較的乏しくなる。これは導入が、もっている社内技術に枝葉をつけての発展でなく、有望なという基準で外にある技術を取り込む事での拡大であるためにどうしても起こりやすい。

また、別の視点から、研究部門に比べて、開発部門あるいは製造部門の発言力が 強くなる。これは、技術導入による「本邦初製品」の場合にキーとなるのが導入された技術を如何にして自分のものにして製品をつくるかであり、それはむしろ開発部門あるいは製造部門の責任であるからである。

日本がこの過程を経ていることが今の日本の高品質製品を支えていることは既に述べた。 このような会社では個々の製品のスケールが大きい、ということはトータルの製品の数が会社の規模に比べて少ないことを意味する。それは「社内要素技術」の数が少ないことに繋がる。

5.研究開発テーマが大型であることの問題点

「社内要素技術」の絶対数が少なく、シーズが少ないだけでなく、それぞれの「社内要素技術」がうまく絡み合わない。触れ合っていない。 この「社内要素技術」の触れ合いの問題には、ふたつの面がある。ひとつは、人的な問題であり、もうひとつは地理的および物理的な問題である。

繰り返すことになるが、導入技術の場合、それが研究部門からスタートしていないために、その技術を基礎から実践して学んだ専門家が少ない。従って、ほかの社内技術者との専門家同士による技術レベルの高い交流が起こりにくい。

また、導入技術の場合、製品化を独立して自己完結的にできることが多いので、独立した工場としてスタートすることが多く、後で研究開発部門が設立されたとしても、ほかの製品の研究開発部門と異なった場所に立地することが多い。

つまり、元々が持っている社内技術を有効に利用、展開して新製品を開発しようという姿勢に欠ける。一方のニーズも製品の数が少ないから広い範囲から集まらない。 シーズもニーズも両方とも少ないし、触れ合いも不足するから、新しい製品コンセプトが容易には生まれてこない。

さらにまた「本邦初製品」の時代から次の時代に脱皮すべき過程で、新しい研究開発のプロジェクト既存のこれら大型製品群と比べられるために、必然的に大型のプロ ジェクトしか、即ち大きなマーケットサイズが期待できるものしかテーマとして取り上げられない。

即ち、どうしても最初に大きなマーケットサイズの製品ありきの研究開発 となってしまう。大きなマーケットサイズが最初から期待できるような製品は、誰もがその製品コンセ プトにとうの昔に気がついているものが多い。そうでなければ大きなマーケットがあるなどとは読めない。

そんなコンセプトが実現できていないのは、ただそれが技術的に難しいからである。つまり、みんなが気づいている大型の製品コンセプトだから、成功確率は低いにも拘わらず、そこでの競争は激しい。そこで勝つためには、沢山の人と、金が必要になる。そして、時間もかかる。

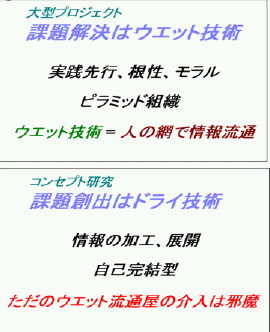

6.「課題解決能力」と「課題創出能力」

それでは、このような企業の研究開発のテーマは、誰がどのようにして決め、そしてそのプロジェクトはどのようにして管理運営されるのだろうか。既に述べたように、研究開発のテーマは大型であり、しかも誰もが気がついている見え見えのテーマである。

みんなで力を合わせなければ負ける。だから、このプロジェクトは例えそれを最初に言い出したのが研究者であったとしても多数の合議のあとの鶴の一声でスタートするはずである。

従って、ここには合議をコーディネートする人間、あるいは部門があるはずであり、そこがスタート後の管理運営に関しても大きな権限をにぎるはずである。そしてまた、誰もが気がつく筈のテーマだから余計にそれを見落としてはいけないし、人より早く気がつく必要がある。

そういった、テーマを見落とさないようにウォッチする役割を期待され、それに担う部署があるはずである。 極論すれば、このような企業では、研究者、「技術者に要求されるのは問題解決能力であり、問題発見能力ではない。研究開発のテーマを作り出すことは、研究者には期待されているようではあっても期待できるようなシステムにはなっていない。

彼らに期待されているのは与えられたテーマを、問題を、組織の一員として早く効率よく解決することである。そして、他社より早く成功することが至上命令となる。